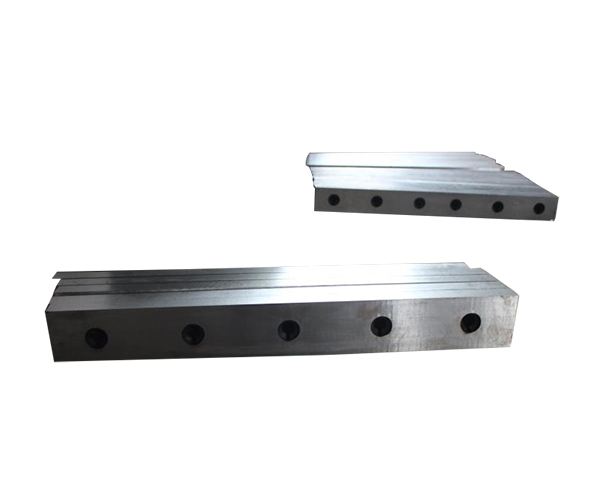

单轴撕碎机刀片热处理后硬度变化?

2025/9/7 10:02:21

单轴撕碎机刀片的热处理工艺对其硬度变化具有决定性影响,这一过程直接关系到刀片的耐磨性、抗冲击性和使用寿命。以下是热处理后刀片硬度变化的关键分析:

1. 热处理工艺与硬度关系

刀片材料多采用高碳钢(如65Mn)或合金工具钢(如Cr12MoV),其原始硬度通常为HRC 20-30。通过淬火处理(加热至800-1050℃后油冷或水冷),材料内部形成高硬度的马氏体组织,硬度可提升至HRC 55-62。但此时材料脆性显著增加,需通过回火(200-500℃保温后缓冷)降低内应力,调整终硬度至HRC 48-58。回火温度每升高50℃,硬度约下降HRC 2-3。

2. 材料差异对硬化的影响

- 高碳片:淬透性较低,表面与芯部硬度差异可达HRC 5-8,需通过多次回火平衡性能。

- 合金片:钼、钒等元素可细化晶粒,淬火后硬度均匀性更优,且二次硬化效应使高温回火(500℃)后仍能保持HRC 55以上。

- 表面改性工艺:如渗氮处理可在表层形成0.1-0.3mm硬化层,表面硬度达HV 900-1200(约HRC 67-70),而芯部保持HRC 48-52的高韧性。

3. 硬度异常现象及解决方案

- 软点缺陷:因淬火冷却不均导致局部硬度低至HRC 40-45,需优化冷却介质流动性。

- 过度脆化:回火不足时硬度虽达HRC 60,但冲击韧性仅2-3J/cm²,易发生崩刃,需延长回火时间至2-4小时。

- 尺寸变形:热处理变形量超过0.3mm/m时需增加去应力退火工序。

4. 实际应用中的优化策略

建议采用分级淬火+两次回火工艺:先在180-220℃硝盐中等温淬火减少变形,再经300℃和200℃两次回火,可使硬度稳定在HRC 54±1,冲击韧性提升至8-10J/cm²。对于高磨损工况,可结合激光熔覆技术,在刃口部位熔覆碳化钨涂层,局部硬度可达HRC 70以上,寿命延长3-5倍。

通过控制热处理参数,刀片可实现表层高硬度与芯部韧性的理想匹配,满足不同物料(金属/塑料/橡胶)的破碎需求,同时将失效周期从300小时提升至800小时以上。